第一节 铁矿石及其分类

一、矿物、矿石和岩石

地壳中的化学元素经过各种地质作用,形成的天然元素和天然化合物称为矿物。它具有较均一的化学成分和内部结晶构造,具有一定的物理性质和化学性质。

矿石和岩石均由矿物所组成,是矿物的集合体。但是,矿石是在目前的技术条件下能经济合理地从中提取金属、金属化合物或有用矿物的物质。因此矿石和岩石的概念是相对的。

矿石又由有用矿物和脉石矿物所组成。矿石中能够被利用的矿物为有用矿物,目前尚不能利用的矿物为脉石矿物。

二、铁矿石的分类及主要特性

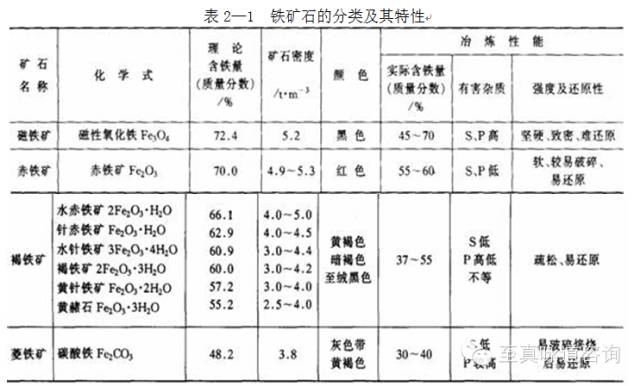

在自然界中,金属状态的铁是极少见的,一般都和其他元素结合成化合物。现在已知道的含铁矿物有300多种,但在目前的工艺条件及技术水平下能够用作炼铁原料的只有20多种。根据含铁矿物的主要性质,按其矿物组成,通常将铁矿石分为磁铁矿、赤铁矿、褐铁矿、菱铁矿四种类型。

1.磁铁矿

磁铁矿化学式为Fe3O4,结构致密,晶粒细小,黑色条痕。具有强磁性,含S、P较高,还原性差。

2.赤铁矿

赤铁矿化学式为Fe2O3,条痕为樱红色,具有弱磁性。含S、P较低,易破碎、易还原。

3.褐铁矿

褐铁矿是含结晶水的氧化铁,呈褐色条痕,还原性好,化学式为nFe2O3·mH2O(n=1~3,m=1~4)。褐铁矿中绝大部分含铁矿物是以2Fe2O3·3H2O的形式存在的。

4.菱铁矿

菱铁矿化学式为FeC03,颜色为灰色带黄褐色。菱铁矿经过焙烧,分解出C02气体,含铁量即提高,矿石也变得疏松多孔,易破碎,还原性好。其含S低,含P较高。

各种铁矿石的分类及其主要特性列于表2-1。

第二节、高炉冶炼对铁矿石的要求

铁矿石是高炉冶炼的主要原料,其质量的好坏,与冶炼进程及技术经济指标有极为密切的关系。决定铁矿石质量的主要因素是化学成分、物理性质及其冶金性能。高炉冶炼对铁矿石的要求是:含铁量高,脉石少,有害杂质少,化学成分稳定,粒度均匀,良好的还原性及一定的机械强度等性能。

一、铁矿石品位

铁矿石的品位即指铁矿石的含铁量,以TFe%表示。品位是评价铁矿石质量的主要指标。矿石有无开采价值,开采后能否直接入炉冶炼及其冶炼价值如何,均取决于矿石的含铁量。

铁矿石含铁量高有利于降低焦比和提高产量。根据生产经验,矿石品位提高1%,焦比降低2%,产量提高3%。因为随着矿石品位的提高,脉石数量减少,熔剂用量和渣量也相应减少,既节省热量消耗,又有利于炉况顺行。从矿山开采出来的矿石,含铁量一般在30%~60%之间。品位较高,经破碎筛分后可直接入炉冶炼的称为富矿。一般当实际含铁量大于理论含铁量的70%~90%时方可直接入炉。而品位较低,不能直接入炉的叫贫矿。贫矿必须经过选矿和造块后才能入炉冶炼。

二、脉石成分

铁矿石的脉石成分绝大多数为酸性的,SiO2含量较高。在现代高炉冶炼条件下,为了得到一定碱度的炉渣,就必须在炉料中配加一定数量的碱性熔剂(石灰石)与Si02作用造渣。铁矿石中Si02含量愈高,需加入的石灰石也愈多,生成的渣量也愈多,这样,将使焦比升高,产量下降。所以要求铁矿石中含Si02愈低愈好。

脉石中含碱性氧化物(Ca0、MgO)较多的矿石,冶炼时可少加或不加石灰石,对降低焦比有利,具有较高的冶炼价值。

三、有害杂质和有益元素的含量

1.有害杂质

矿石中的有害杂质是指那些对冶炼有妨碍或使矿石冶炼时不易获得优质产品的元素。主要有S、P、Pb、Zn、As、K、Na等。

(1)硫

硫在矿石中主要以硫化物状态存在。硫的危害主要表现在:

a.当钢中的含硫量超过一定量时,会使钢材具有热脆性。这是由于FeS和Fe结合成低熔点(985℃)合金,冷却时最后凝固成薄膜状,并分布于晶粒界面之间,当钢材被加热到1150~1200℃时,硫化物首先熔化,使钢材沿晶粒界面形成裂纹。

b.对铸造生铁,会降低铁水的流动性,阻止Fe3C分解,使铸件产生气孔、难于切削并降低其韧性。

c.硫会显著地降低钢材的焊接性,抗腐蚀性和耐磨性。

国家标准对生铁的含硫量有严格规定,炼钢生铁,最高允许含硫质量分数不能超过0.07%,铸造铁不超过0.06%。虽然高炉冶炼可以去除大部分硫,但需要高炉温、高炉渣碱度,对增铁节焦是不利的。因此矿石中的含硫质量分数必须小于0.3%。

(2)磷

磷也是钢材的有害成分。以Fe2P、Fe3P形态溶于铁水。因为磷化物是脆性物质,冷凝时聚集于钢的晶界周围,减弱晶粒间的结合力,使钢材在冷却时产生很大的脆性,从而造成钢的冷脆现象。由于磷在选矿和烧结过程中不易除去,在高炉冶炼中又几乎全部还原进入生铁。所以控制生铁含磷的惟一途径就是控制原料的含磷量。

(3)铅和锌

铅和锌常以方铅矿(PbS)和闪锌矿(ZnS)的形式存在于矿石中。

在高炉内铅是易还原元素,但铅又不溶解于铁水,其密度大于铁水,所以还原出来的铅沉积于炉缸铁水层以下,渗入砖缝破坏炉底砌砖,甚至使炉底砌砖浮起。铅又极易挥发,在高炉上部被氧化成PbO,粘附于炉墙上,易引起结瘤。一般要求矿石中的含铅质量分数低于0.1%。

高炉冶炼中锌全部被还原,其沸点低(905℃),不熔于铁水。但很容易挥发,在炉内又被氧化成ZnO,部分ZnO沉积在炉身上部炉墙上,形成炉瘤,部分渗入炉衬的孔隙和砖缝中,引起炉衬膨胀而破坏炉衬。矿石中的含锌质量分数应小于0.1%。

(4)砷

砷在矿石中含量较少。与磷相似,在高炉冶炼过程中全部被还原进入生铁,钢中含砷也会使钢材产生“冷脆”现象,并降低钢材焊接性能。要求矿石中的含砷质量分数小于0.07%。

(5)碱金属

碱金属主要指钾和钠。一般以硅酸盐形式存在于矿石中。冶炼过程中,在高炉下部高温区被直接还原生成大量碱蒸气,随煤气上升到低温区又被氧化成碳酸盐沉积在炉料和炉墙上,部分随炉料下降,从而反复循环积累。其危害主要为:与炉衬作用生成钾霞石(K2O·A12O3·2SiO2),体积膨胀40%而损坏炉衬;与炉衬作用生成低熔点化合物,粘结在炉墙上,易导致结瘤;与焦炭中的碳作用生成插入式化合物(CK8、CNa8)体积膨胀很大,破坏焦炭高温强度,从而影响高炉下部料柱透气性。因此要限制矿石中碱金属的含量。

(6)铜

铜在钢材中具有两重性,铜易还原并进入生铁。当钢中含铜质量分数小于0.3%时能改善钢材抗腐蚀性。当超过0.3%时又会降低钢材的焊接性,并引起钢的“热脆”现象,使轧制时产生裂纹。一般铁矿石允许含铜质量分数不超过0.2%。

2.有益元素

矿石中有益元素主要指对钢铁性能有改善作用或可提取的元素。如锰(Mn)、铬(Cr)、钴(Co)、镍(Ni)、钒(V)、钛(Ti)等。当这些元素达到一定含量时,可显著改善钢的可加工性,强度和耐磨、耐热、耐腐蚀等性能。同时这些元素的经济价值很大,当矿石中这些元素含量达到一定数量时,可视为复合矿石,加以综合利用。

四、铁矿石的还原性

铁矿石的还原性是指铁矿石被还原性气体C0或H2还原的难易程度。它是一项评价铁矿石质量的重要指标。铁矿石的还原性好,有利于降低焦比。

影响铁矿石还原的因素主要有矿物组成、矿物结构的致密程度,粒度和气孔率等。一般磁铁矿因结构致密,最难还原。赤铁矿有中等的气孔率,比较容易还原。褐铁矿和菱铁矿容易还原,因为这两种矿石分别失去结晶水和去掉CO2后,矿石气孔率增加。烧结矿和球团矿的气孔率高,其还原性一般比天然富矿的还要好。

五、矿石的粒度、机械强度和软化性

矿石的粒度是指矿石颗粒的直径。它直接影响着炉料的透气性和传热、传质条件。

通常,入炉矿石粒度在5~35mm之间,小于5mm的粉末是不能直接入炉的。确定矿石粒度必须兼顾高炉的气体力学和传热、传质几方面的因素。在有良好透气性和强度的前提下,尽可能降低炉料粒度。

铁矿石的机械强度是指矿石耐冲击、抗摩擦、抗挤压的能力,力求强度要高一些为好。

铁矿石的软化性包括铁矿石的软化温度和软化温度区间两个方面。软化温度是指铁矿石在一定的荷重下受热开始变形的温度;软化温度区间是指矿石开始软化到软化终了的温度范围。高炉冶炼要求铁矿石的软化温度要高,软化温度区间要窄。

六、铁矿石各项指标的稳定性

铁矿石的各项理化指标保持相对稳定,才能最大限度地发挥生产效率。在前述各项指标中,矿石品位、脉石成分与数量、有害杂质含量的稳定性尤为重要。高炉冶炼要求成分波动范围:含铁原料TFe<±0.5%~l.0%;ω(SiO2)<±0.2%~0.3%;烧结矿的碱度为±0.03~0.1。

为了确保矿石成分的稳定,加强原料的整粒和混匀是非常必要的。